智能自動化節(jié)能,,伺服控制節(jié)能

系統(tǒng)及軟件開發(fā)的研發(fā),、生產(chǎn)、銷售和技術(shù)咨詢的科技型企業(yè)

變頻電磁感應(yīng)加熱系統(tǒng)

變頻電磁感應(yīng)加熱系統(tǒng)

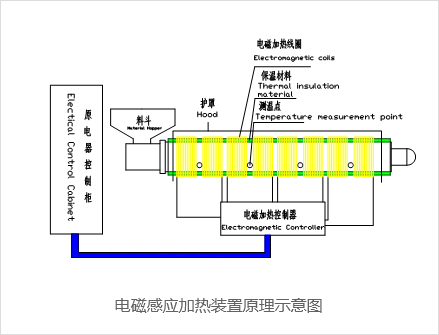

作用原理

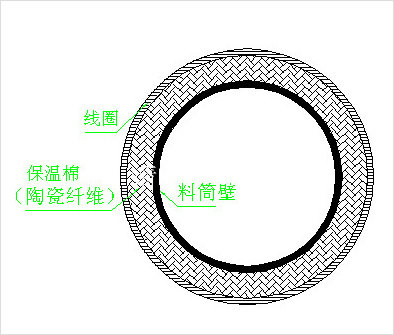

我公司變頻電磁感應(yīng)加熱設(shè)備的線圈與負(fù)載之間用玻璃纖維或者其它耐高溫材料隔開,線圈與負(fù)載之間的距離(即保溫棉的厚度)控制在15mm~25mm,。如下圖所示,。

在料筒每個溫區(qū)設(shè)置測溫探頭將實(shí)時溫度傳輸回控制系統(tǒng),實(shí)現(xiàn)矢量控制,。并且實(shí)現(xiàn)了軟啟動和軟件程序編程控制方式,。

產(chǎn)品優(yōu)勢:

1.因?yàn)樵诮饘俦砻娌捎昧俗冾l電磁感應(yīng)技術(shù),所以熱效率比電阻加熱要高45%~65%,;

2.使用壽命長,,在合理情況下使用,一般使用壽命可達(dá)5年以上,;

3.預(yù)熱時間比電阻加熱的預(yù)熱時間短1/3~2/3,;

4.因?yàn)榱贤驳谋砻鏈囟茸髁吮靥幚恚詿崃坎蝗菀咨l(fā)出來,,從而有效降低了加熱體周圍的環(huán)境溫度,,改善了工作環(huán)境;

5.線圈表面溫度為60℃左右,,所以不會燙傷,,符合機(jī)電安全標(biāo)準(zhǔn);

6.溫度控制精度高,,一般精度在±1℃,;

7.加熱均勻,產(chǎn)品合格率明顯提高,。塑化充分均勻,,減小料筒與原料及螺桿料筒的溫差。

通過多次實(shí)驗(yàn)與實(shí)踐工作表明,,電磁加熱的節(jié)電率最高可達(dá)80%,,一般在45%~70%之間,。

螺桿料筒加熱

現(xiàn)階段市場上使用的塑機(jī)螺桿料筒工的加熱方式都是電熱圈發(fā)熱,,熱量從電熱圈熱傳導(dǎo)到螺桿料筒上。只有緊靠在料筒表面內(nèi)圈的熱量傳導(dǎo)到料筒上,,而外圈的熱量大部分散失到空氣中,,造成熱量的損失,并導(dǎo)致工作環(huán)境溫度上升,。而變頻感應(yīng)加熱技術(shù)是使金屬的螺桿料筒自身發(fā)熱,,而且料筒外部又包裹著隔熱保溫材料,大大減少了熱傳導(dǎo)損失和熱量對空氣的散失,,不但提高了熱效率,,還避免了環(huán)境溫度的上升,節(jié)電效果十分顯著。變頻電磁感應(yīng)加熱線圈本身并不發(fā)熱,,而且是采用絕緣材料和高溫線纜制造,,所以不會存在像原電熱圈的電阻絲在高溫狀態(tài)下氧化而損壞的問題,具有使用壽命長,、升溫速率快,、減少維修時間,降低成本等優(yōu)點(diǎn),。

鋁熔煉爐加熱

變頻感應(yīng)鋁熔煉爐的工作原理是利用電磁感應(yīng)的原理進(jìn)行加熱,。當(dāng)高頻交流電通過線圈時,會產(chǎn)生一個交變的磁場,。當(dāng)金屬材料進(jìn)入這個磁場中時,,會產(chǎn)生渦流。渦流在金屬內(nèi)部產(chǎn)生阻礙電流通過的反作用力,,從而使金屬材料發(fā)熱,。由于金屬的電阻率較大,渦流主要集中在金屬表面,,因此加熱效果較好,。

感應(yīng)熔煉爐主要由感應(yīng)線圈、電源,、熔煉室和冷卻系統(tǒng)等組成,。感應(yīng)線圈是一個繞制在爐體周圍的線圈,通過高頻電源供電,,產(chǎn)生高頻交變磁場,。熔煉室是用來放置鋁塊材料的容器,通常由耐高溫材料制成,。冷卻系統(tǒng)用于保持熔煉爐的溫度,,并防止?fàn)t體過熱。

工作過程如下:將鋁塊材料放入熔煉室中,,然后打開電源,,使感應(yīng)線圈通電。高頻電流通過感應(yīng)線圈產(chǎn)生高頻交變磁場,,鋁塊材料進(jìn)入磁場后,,會產(chǎn)生渦流,從而發(fā)熱,。隨著加熱的進(jìn)行,,鋁塊材料逐漸達(dá)到熔點(diǎn)并熔化。熔化后的鋁溶液可以通過傾倒或其他方式進(jìn)行鑄造或其他加工,。

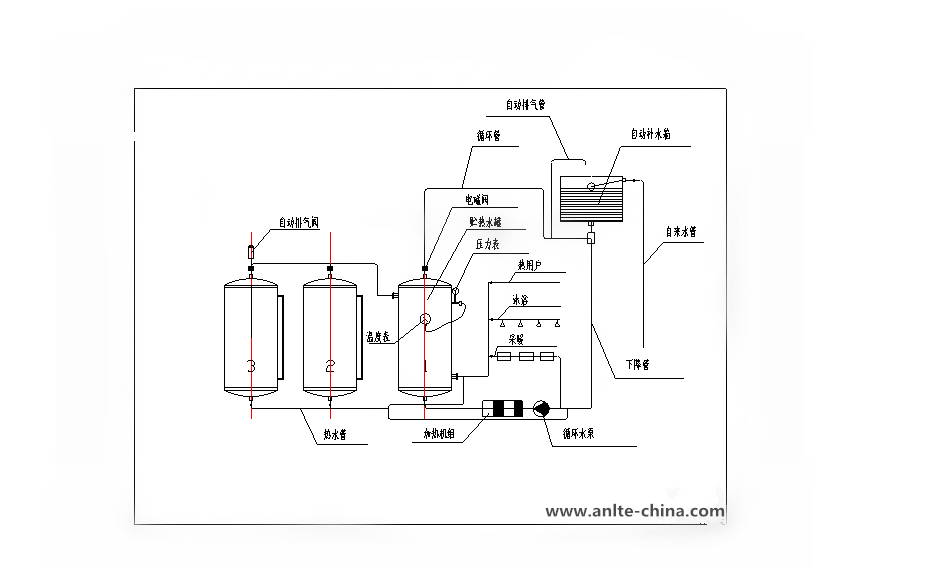

變頻感應(yīng)采暖鍋爐

變頻感應(yīng)采暖熱水鍋爐采用變頻感應(yīng)加熱技術(shù),,以對加熱機(jī)組的工作罐進(jìn)行加熱的方式來產(chǎn)出熱水,,特制線圈纏繞在加熱機(jī)體上,在電磁設(shè)備控制機(jī)芯內(nèi)部,,由整流電路板將50HZ/60HZ的交流電變換成直流電,,再經(jīng)過控制電路將直流電轉(zhuǎn)換為頻率20-40KHZ的高頻電,高速變化的電流通過纏繞式中頻線圈會產(chǎn)生高速變化的磁場,,當(dāng)磁場磁力線通過金屬時,,會在金屬體內(nèi)產(chǎn)生無數(shù)渦流,使金屬等被加熱物體本身自行高速加熱,,從而起到加熱控溫的效果,。

變頻感應(yīng)采暖熱水鍋爐采用水電分離式加熱原理,安全可靠,;采用變頻感應(yīng)制熱,,升溫速度快,熱效率高,;采用自動溫控技術(shù),,控制精度高,維護(hù)方便,,智能化程度高,,節(jié)能環(huán)保。